Распыление лакокрасочных материалов (ЛКМ). Краскопульты и краскораспылители

Каждый год в мире производится все большее количество лакокрасочных материалов (ЛКМ). Как в натуральном исчислении (около 50 млн т, из которых более одного миллиона тонн ─ в России), так и в денежном (свыше 100 млрд. $). В наиболее развитых экономиках мира ежегодное потребление ЛКМ на душу населения составляет свыше 20 кг. Но просто изготовить даже самые высококачественные лакокрасочные материалы недостаточно. Необходимо уметь эффективно их использовать, т. е. создавать на окрашиваемых поверхностях устойчивые, обладающие высокими декоративными свойствами покрытия. Для чего требуется оборудование, позволяющее делать это производительно, качественно, экономично и экологически безопасно.

Способы нанесения ЛКМ. Распыление

На сегодняшний день разработаны различные технологии нанесения лакокрасочных материалов. Наряду с известным всем окрашиванием кистями (кисти-ручники, кисти-макловицы, кисти ─ плоские, маховые, флейцевые, филеночные), щетками (щетки-торцовки) и валиками (меховыми или с пенополиуретановым покрытием), это ─ струйный облив, окунание, погружение, налив, электроосаждение.

Широкое распространение получила технология распыления лакокрасочных материалов, которая разделяется на несколько направлений: пневматическое распыление окрасочными аппаратами, безвоздушное распыление с нагревом и без, электростатическое распыление.

Пневматическое распыление

При пневматическом распылении, вырабатываемый компрессором сжатый воздух разбивает лакокрасочный материал на множество мельчайших частичек. Затем, превращенное в аэрозоль ЛКМ, с помощью сжатого воздуха доставляется к окрашиваемой поверхности.

Технология пневматического распыления имеет более чем вековую историю. У ее истоков стоял врач из США (а если совсем точно ─ из г. Толедо, шт. Огайо) Аллен ДеВилбисс (Dr. Allen DeVilbiss), использовавший пульверизатор для ингаляций лекарственных средств. Его сын Томас ДеВилбисс, придумал, как применить его для нанесения красочных составов. В самом начале XX столетия Т. ДеВилбиссу был выдан патент на это изобретение. Известно также, что 26 мая 1908 года гражданин США Валентин Бустинца (Valentin Aranguren Y Bustinza) получил Патент US888693A, признававший за ним авторство изобретения машины (в документе она названа Paint-machine), использующей сжатый воздух для нанесения красочных составов.

В контексте истории пневматических краскораспылителей называют имена Джозефа Бинкса (Joseph Binks), в конце XIX разработавшего установку, распыляющую составы для побелки стен, и художника Фрэнсиса Дэвиса Милле (Francis Davis Millet), инициировавшего ее использование для окрашивания помещений во время подготовки к Всемирной выставке (World's Columbian Exposition), проходившей в Чикаго в 1893 г.

Технология нанесения лакокрасочных материалов пневматическим распылением появилась в нужное время в нужном месте. Именно в эти годы в США началось массовое производство автомобилей, и замена кисти и валика на краскораспылитель позволила повысить качество и эффективность их окрашивания.

Востребованность пневматических краскопультов (краскораспылителей) обусловили огромный интерес к ним со стороны изобретателей. Пневматическое распыление ЛКМ совершенствовалось на протяжении всего XX столетия, благодаря множеству изобретений и инноваций.

Безвоздушное распыление

В технологии безвоздушного распыления под повышенным давлением находится не воздух, а непосредственно лакокрасочный материал. Для его диспергирования (дробления на мелкие фрагменты) и последующего распыления сжатый воздух не требуется, хотя без него не обходится. Он может использоваться в качестве привода насоса, создающего повышенное давление ЛКМ. А может не применяться вовсе, если насос имеет привод от двигателя внутреннего сгорания или электромотора.

Существует комбинация пневматического и безвоздушного распыления ─ безвоздушная подача ЛКМ и пневматическое формирование факела.

О массовом серийном производстве безвоздушных краскораспылителей можно говорить, начиная с середины XX столетия.

При безвоздушном распылении ЛКМ подается по шлангам (рукавам) высокого давления от насоса к краскораспылителю. Высокое давление это ─ 100-500 бар и выше, но в большинстве случаев ─ 100-250 бар. Шланги усилены упрочняющей оплеткой. Может использоваться несколько бронированных оплеток.

Важнейшим параметром насоса в установках безвоздушного распыления является соотношение гидравлического давления, разгоняющего частицы краски на выходе из сопла, и давления воздуха на входе. Наиболее часто встречаемые цифры ─ 45:1 и 60:1.

Существует технология, когда ЛКМ подается порциями с помощью насоса, забирающего краску из заборной емкости, а также безвоздушное распыление с постоянной циркуляцией ЛКМ. Второй вариант предпочтительнее при использовании быстровысыхающих или склонных к расслоению красочных составов.

Для очень вязких ЛКМ используется подогрев. Вязкость материала можно регулировать, не только повышая его температуру, но и добавляя растворитель.

С помощью безвоздушного распыления (его еще называют гидравлическим или механическим) наносят не только лакокрасочные материалы, но также мастичные кровельные покрытия или слои антикоррозийной защиты (например, на трубопроводах).

Преимущества безвоздушного распыления ─ высокая производительность, возможность нанесения ЛКМ повышенной вязкости, меньшее, чем при пневматическом распылении, туманообразование, более рачительное (расход ЛКМ на 10-15 % ниже, чем при применении краскораспылителей HVLP) использование красочных составов. Факел имеет четкие правильные очертания; расстояние от сопла до окрашиваемой поверхности больше. Но безвоздушное распыление менее удобно при необходимости частой смены красочных составов. Декоративные качества покрытия несколько хуже. По сравнению с пневматическим распылением труднее обрабатывать малоразмерные предметы и изделия сложной формы.

Поскольку толщина слоя, наносимого за один проход, достаточно велика, при неаккуратном перекрытии слоев возможны подтеки. В отличие от пневматического пистолета-распылителя, в котором количество подаваемой краски можно менять прямо в процессе работы в аппаратах безвоздушного распыления формирование параметров факела происходит до начала работы.

Электростатическое распыление

При электростатическом распылении используется свойства частиц ЛКМ приобретать электрический заряд, после чего процессом окрашивания можно управлять, воздействуя на них электрическим полем. Различают электростатическое распыление, безвоздушное электростатическое распыление и пневмоэлектростатическое распыление.

Факел ЛКМ приобретает электрический заряд, поскольку на электростатический распылитель подается напряжение в несколько десятков кВ. Обрабатываемая поверхность заземляется, поэтому под воздействием электрического поля заряженные частички ЛКМ упорядоченно направляются к окрашиваемой поверхности. Электростатическое распыление применяется при окраске небольших изделий. Данная технология, позволяющая экономить краску, впервые была запатентована в США в конце 40-х гг. XX столетия.

Краскораспылители, краскопульты, краскодувки, краскометы

В Большой Советской Энциклопедии (БСЭ), изданной почти полвека назад, краскопультом назван «аппарат для распыления … красочных составов». Из посвященной краскопультам статьи можно узнать, что они бывают ручного действия и электрические.

Словари определяют краскопульт и краскораспылитель как синонимы, добавляя к ним еще краскодувку, краскомет и просто пульверизатор и распылитель. В английском языке для обозначения краскопульта используют выражения paint air brush, paint spraying machine, paint spray gun (или, если речь идет о пневматическом краскораспылителе, ─ pneumatic spray gun). Т. е. буквально «воздушная кисть», «окрасочное распыляющее устройство» или более брутально ─ «окрасочный распыляющий ствол». Последнее в русской «транскрипции» звучит как окрасочный пистолет или пистолет-краскораспылитель из-за внешнего сходства с этим видом стрелкового оружия.

Не забудем, еще и об аэрографах, распыляющих лакокрасочные материалы с особой точностью благодаря малому размеру диаметра сопла. Так, у аэрографа диаметр сопла менее 0,5 мм, тогда как у «обычных» краскораспылителей ─ 1,3, 1,4 мм (для эмалей), 1,7, 1,8 мм (для грунтов), более 2 мм для шпаклевок.

Краскораспылители ─ важнейшая составляющая покрасочного оборудования, используемого в процессе распыления ЛКМ.

Термин «краскопульт» («краскораспылитель») адресуют как к окрасочному аппарату в целом (например, в безвоздушном распылении ─ к сумме устройств, включающих емкость для краски, насос, привод, пистолет-распылитель, сопло-наконечник, манометр), так и к непосредственно «отвечающему» за процесс распыления пистолету с соплом-наконечником.

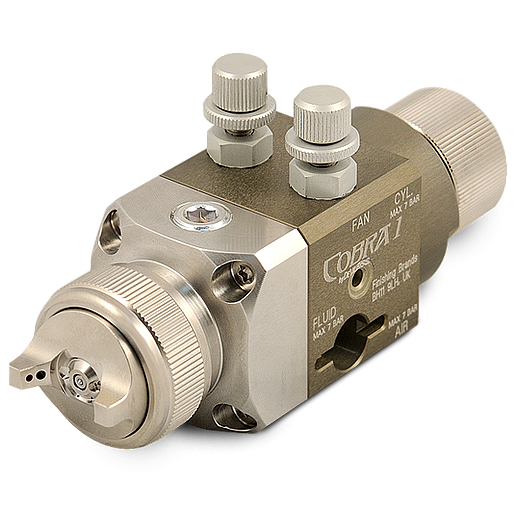

Пневматические краскораспылители

Один из наиболее распространенных вариантов краскораспылительной аппаратуры ─ пневматические краскораспылители ─ могут быть:

- ручные ─ в установках пневматического распыления ручного окрашивания периодического действия;

- автоматические ─ в установках пневматического распыления автоматического окрашивания непрерывного действия.

Пневматический краскопульт состоит из трех основных частей ─ емкости для расходных материалов, оборудования для нагнетания воздуха и пистолета-краскораспылителя, сопло которого служит для эмиссии красочного состава. Кстати, пистолета может не быть, а для распыления использоваться т. н. удочка.

Внешне пистолеты-краскопульты пневматического распыления (окрасочные пистолеты) разных систем похожи между собой, но внутри могут иметь немало различий, заключающихся, прежде всего, в конструкции воздушной головки, размерах и конфигурации внутренних воздушных каналов. Разнообразие конструктивных решений передается целым набором аббревиатур, используемых для обозначения систем распыления. Вот лишь некоторые из них.

- HP ─ от High Pressure, что значит, «высокое давление воздуха». Это ─ первая промышленная система пневматических краскораспылителей. Краска распыляется под высоким (5-6 бар) давлением. Расход воздуха при этом совсем небольшой, а вот расход ЛКМ ─ значительный. Поэтому краскораспылителями HP предпочтительнее окрашивать поверхности большой площади, а для мелких деталей и фрагментов использовать краскопульты LVLP или HVLP. Высокий расход ЛКМ объясняется тем, что немалая его часть попадает в «молоко», а многие частицы, даже попав на окрашиваемую поверхность, обладают столь высокой скоростью, что тут же отскакивают от нее, не успев закрепиться. Высокое давление на выходе из сопла означает возможность вовлечения в поток краски фрагментов посторонних материалов (пыли, например), снижающих качество покрытия.

- LVLP – Low Volume Low Pressure ─ «небольшой объем, низкое давление». Входное давление сжатого воздуха на выходе падает примерно вдвое, например с 2,0 до 0,7-1,2 бар. Обеспечивается достаточно высокая эффективность использования ЛКМ и хорошее качество покрытия. При этом краскораспылительLVLP можно держать на большем расстоянии от поверхности, чем аналогичное устройство HVLP, что актуально при окрашивании труднодоступных деталей.

- HVLP – High Volume Low Pressure ─ «большой объем, низкое давление воздуха» ─ краскопульты HVLP появились всего несколько десятилетий назад. Целью их создания было увеличение доли распыляемого материала, не теряющегося в атмосфере, а попадающего на окрашиваемую поверхность. А значит, наносящего минимальный ущерб окружающей среде и позволяющего экономить ЛКМ (его потери, как правило, не превышают 30-35 %). Давление сжатого воздуха, составляющее на входе 2-3 бара, на выходе снижается в несколько раз. Скорость эмиссии ЛКМ невелика, поэтому краскораспылитель HVLP нельзя далеко отодвигать от окрашиваемой поверхности. Обращение с такими устройствами требует аккуратности и плавности движений, иначе велика вероятность появления подтеков. За преимущества приходится платить увеличенным расходом сжатого воздуха (по сравнению с «конкурирующей» системой LVLP). А раз используется более мощный компрессор, нужны дополнительные фильтры для очистки сжатого воздуха, т. к. требовательность краскопультов HVLP к его объему и качеству достаточно велика. Именно краскопульты HVLP и LVLP наиболее часто используют в автосервисе. Они способны распылять большинство видов ЛКМ ─ HVLP с некоторыми исключениями, а LVLP почти без таковых.

- RP – Reduced Pressure «пониженное давление» на выходе ─ модификация краскопультов HP. Это производительное оборудование, что дает некоторым основание расшифровывать букву R как сокращение от rapid, т. е. быстрый. Краскопульты RP обеспечивают тонкое без разводов распыление, меньший расход воздуха по сравнению с HVLP. Вместе с тем процент «усвоения» заправленной в бачок краски ниже, чем при использовании краскораспылителей HVLP. До половины вылетевших из сопла частиц может не попасть на окрашиваемую поверхность.

Конструкция пистолета-краскопульта для пневматического распыления ЛКМ, действительно, внешне очень похожего на пистолет, включает рукоятку, бачок для ЛКМ и ту часть корпуса, которую, если продолжать аналогию с пистолетом, можно уподобить стволу. Там находятся каналы ─ воздушные и для подачи ЛКМ. Сопло (или дюза), служит для распыления краски.

Емкость для краски (стакан, бачок) может быть верхней или нижней. Если распыляемый состав обладает пониженной текучестью, ─ предпочтительнее верхнее положение; если он жидкий и подвижный ─ нижнее. Стакана (бачка) может не быть вовсе, если ЛКМ подается нагнетанием.

Важнейшее требование к рукоятке ─ эргономичная форма, чтобы работать было легко и удобно на протяжении длительного времени (по этой же причине необходимо, чтобы пистолет-краскораспылитель имел оптимальное расположение центра тяжести). В нижней части рукоятки находится штуцер для присоединения воздушного шланга.

Переключением клапанов управляет спусковой рычаг (курок, пусковой крючок). Усилие на него должно быть оптимальным ─ не требующим чрезмерного напряжения, и в то же время не допускающим случайных включений.

Для производительной работы необходимо, чтобы все регулировки выполнялись одной рукой. Основных регулировок три ─ регуляторы формы факела, подачи краски, подачи воздуха.

Регулятор факела позволяет выбрать оптимальную форму и ширину окрасочного факела. Меняя подачу краски, можно управлять ее расходом и, соответственно толщиной слоя. Регулятор подачи воздуха позволяет подобрать нужное давление.

Для того чтобы расширить диапазон используемых ЛКМ пистолет-краскораспылитель снаряжается набором сменных комплектов, в состав которого входят дюза, воздушная головка, окрасочная игла.

Краскораспылитель может быть оснащен гибким зондом или жестким носиком. В числе других аксессуаров ─ блок для подготовки воздуха, включающий воздушный фильтр, редуктор, лубрикатор, клапан-конденсатоотводчик. А также манометр (в некоторых моделях установлены цифровые манометры) и пневматические шланги.

Манометр дает возможность отслеживать давление, а значит, определять степень готовности краскопульта к работе, помогает настроить напор ЛКМ.

Основные параметры пневматических краскопультов ─ диаметр отверстия сопла (в мм), расход лакокрасочных материалов в единицу времени (г/мин.), расход воздуха (м3/ч), размеры отпечатка факела (диаметр круглого или ширина плоского отпечатка в мм), присоединительные размеры, масса, габариты.

Важнейшее требование к пневматическим пистолетам-краскораспылителям ─ высокая механическая прочность, как самих деталей пистолета-краскораспылителя, так и элементов, соединяющих его со шлангами для подачи воздуха и материала.

Для надежной и безопасной эксплуатации пистолетов-распылителей большое значение имеет правильный выбор материала изготовления. Как правило, это металл или ударопрочный пластик. Использование алюминия позволяет одновременно добиться прочности и легкости, легированных сталей ─ коррозионной устойчивости.

Краскораспылители безвоздушного распыления

Аналогично пневматическим краскораспылителям ручными и автоматическими бывают краскораспылители безвоздушного распыления. Внешне пневматические и безвоздушные пистолеты-краскораспылители схожи друг с другом. В обоих случаях их составными частями являются рукоятка, пусковой крючок, а за дробление ЛКМ отвечает сопло. Но принцип этого дробления разный. В безвоздушном пистолете-краскораспылителе оно происходит за счет обуславливаемой высоким давлением большой скорости истечения ЛКМ из отверстия сопла (это отверстие обычно имеет форму эллипса). Сопло вместе с корпусом и дросселем-ускорителем является одной из трех важнейших составных частей распылительной головки безвоздушного краскораспылителя.

При выборе сопла определяющими являются показатели эквивалентного диаметра и угла распыления. Чем этот диаметр больше, тем более вязкие составы можно использовать и тем большей будет толщина, образующейся пленки. Размер диаметра сопла и производительность насоса, ─ взаимосвязанные величины. Т. е. каждому значению диаметра соответствует расход жидкости, при котором давление будет достаточным для качественного распыления красочных, антикоррозийных, пропитывающих и иных составов.

Давление подачи ЛКМ регулируется воздушным клапаном (у насосов с пневмоприводом) или специальным регулятором давления (в случае электро- или бензинового привода насосов).

После работы устройство должно быть промыто. Заборный шланг, опускается в емкость с промывающей жидкостью, и она прогоняется через всю систему, включая краскораспылитель до полной очистки. Тщательная промывка помогает исключить такие неполадки в работе как засорение фильтра, забивание сопла и проч.

Для окрашивания небольших поверхностей используют проводные и беспроводные портативные безвоздушные краскораспылители. Например, с литий-ионным аккумулятором. Насос установлен непосредственно в корпусе пистолета-краскораспылителя. Регулятор позволяет менять давление в широких пределах.

Электромеханические, пневмо- и гидроэлектростатические распылители

Для электростатического распыления ЛКМ используют ручные и автоматические электромеханические распылители. Благодаря наличию вращающейся т. н. коронирующей насадки, ─ диска, грибка, чашки ─ на которую поступает дозированное количество ЛКМ, происходит его фрагментация и под действием центробежных сил ─ эмиссия в пространство. Управляемые электрическим полем частицы, получившие электрический заряд, движутся в нужном направлении.

Для пневмоэлектростического распыления применяют ручные и автоматические пневмоэлектростатические распылители, а безвоздушного электростатического распыления ─ ручные и автоматические гидроэлектростатические распылители.

Преимуществами краскопультов и краскораспылителей, как и практически любого механизированного инструмента по сравнению с ручным, является более высокая производительность, сокращение времени и трудозатрат при выполнении одного и того же объема работ. А также более высокое качество окрашиваемой поверхности (равномерное покрытие без и разводов подтеков и разводов и отсутствие на нем потерянных кистями в результате работы волосков) и экономный расход лакокрасочных материалов.

Краскопульты и краскораспылители используют во всех отраслях народного хозяйства и в быту. Но в наибольших объемах ─ в строительстве при выполнении отделочных работ и ремонте, дерево- и металлообработке, автосервисе.